2018-08-16 click: 7189

摘要:基于齒輪測量中心的小模數齒輪測量一直是齒輪測量行業研究的重點。十年前,哈爾濱精達測量儀器有限公司的JD型齒輪測量中心解決了模數0.3以上齒輪的測量,技術在國內一直處于領先水平。隨著精密制造業的發展,對微小齒輪的測量要求逐步提高,0.3模數齒輪的測量已經不能夠滿足需要。目前,精達公司利用三軸聯動漸開線齒廓展成測量技術與0.2mm直徑柱形測針配合測量完美的解決了0.2模數(或更小模數)的微小齒輪測量難題,突破了行業極限,使齒輪測量行業的發展向前邁出了一步。

關鍵字:小模數齒輪;三軸聯動;齒輪測量;柱形測頭;齒輪誤差

0.引言

隨著我國精密制造業的飛速發展,小模數齒輪在精密機械設備中的應用越來越廣泛。由于小模數齒輪齒槽很小、在齒輪測量中心上進行單項精度測量時,其測頭測針部分就需要做的很小。但是,傳統測頭測針無論做成圓球或者倒錐形式,其制造難度都非常大,同時由于測針微小導致測頭受力變形,從而影響測頭剛性。一般齒輪測量中心最小測量齒輪模數從0.5開始,小于0.5模數的微小齒輪測量是行業長期的難點。十年前,哈爾濱精達測量儀器有限公司的JD型齒輪測量中心利用瑞士TESA傳感器形成的“二維半”測頭,借助該傳感器的微測力,專門定制的微小測針測頭,結合數控系統的精確控制,解決了0.3模數以上的齒輪的測量,該技術在各行業,特別是微電機等行業得到廣泛應用。2015年,貴州群建齒輪有限公司在精達公司提供的一臺采用全直接驅動電機、三維數字測頭的高端齒輪量儀中,要求解決0.2模數齒輪的測量難題。傳統測量方法很難滿足測量要求,鑒于此,需要創新新的測量方法解決問題。首先,以平行片簧結構形成的數字測頭本身測量力要比瑞士TESA傳感器大的多,而微測力卻是小模數齒輪測量的關鍵前提,所以需要專門設計及專門調試來解決微測力測頭。其次,需要設計易于制造并增強剛性的測頭測針,保證測頭可以進入到齒輪的起始測量點,并避免測量過程中測針與對面齒面的干涉現象。再次,需要精確設計多軸控制路徑,增加多層次測量判斷及操作保護功能。為了解決小模數齒輪測量這一難題,精達公司采用在齒輪嚙合線方向的三軸聯動控制漸開線齒廓展成測量技術與0.2mm直徑柱形測針配合測量實現小模數齒輪齒廓、螺旋線及齒距的誤差曲線測量,取得滿意效果。

1.傳統法向極坐標測量應用于微小齒輪測量的問題

眾所周知,在齒輪測量中心上進行齒輪測量,傳統測量方法均是采用法向極坐標方式,該方法是根據齒輪齒廓的展成原理,規定漸開線的展長方向為測量方向,將其轉化為展長長度測量。由漸開線的形成原理可以知道,漸開線的法向極坐標方程為:

(1)

(1)

式中:L為被測點的展開長度;Rb為基圓半徑;φ為被測點對應的展開角。

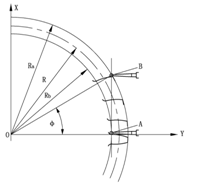

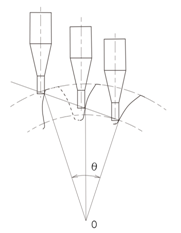

根據公式(1)可以計算出理論曲線與實際曲線的偏差。在用法向極坐標法測量時,測頭一直保持隨基圓的切向X軸方向做直線運動,如圖1所示。

圖1.傳統法向極坐標測量方法

測量動作是由切向X軸與旋轉C軸兩軸聯動配合完成,測頭感受到誤差的方向與被測量點的法線方向是相同的。此方法非常簡單且能夠實現測量的精度和準確度。

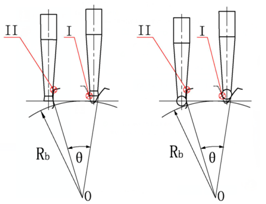

但是在小模數齒輪測量中,由于齒槽間距小,微小測針的制造就成為難題。傳統“法向極坐標”測量方式的測針的測頭形狀為球形或者倒錐形,如圖2所示,首先微型球及倒錐測頭(一般直徑在0.2~0.5mm)的制造在工藝上很難實現,再次是由于球形測頭或倒錐測頭不能做的很小,會出現測頭進不到齒廓根部的起始測量位置的情況,限制了微小齒輪齒廓的測量。為避免測桿部分與齒面的干涉,測頭后部的測桿部分直徑要求比測球直徑或倒錐直徑更細。這樣除了增加了測頭的制造難度外,更細的測桿部分又會降低測頭的剛性,導致測量精度降低,甚至完全不能夠測量。

圖2.傳統“法向極坐標”微小齒輪測量的問題

2.齒輪嚙合線方向三軸聯動控制漸開線展成測量新方法

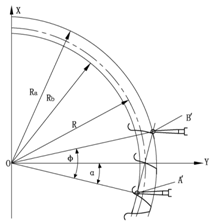

為改善傳統“法向極坐標”齒輪測量的不足,國內外齒輪測量中心在齒輪測量中,采取一種新的漸開線展成方法,即在齒輪嚙合線方向的三軸聯動控制漸開線(齒廓)展成的新的測量技術。這種測量方法在傳統的切向X軸與旋轉C軸兩軸聯動的基礎上,增加了切向Y軸的配合,由三軸聯動完成齒輪齒廓的測量動作,如圖3所示。

圖3.三軸聯動測量方法

由圖2和圖3可知,三軸聯動測量方法改變了傳統測量方法的起始位置、終止位置和測量角度。此測量方法測量的角度和位置不同于兩軸聯動測量方法,測頭移動的軌跡是齒輪嚙合線,測頭軌跡  與切向X軸的夾角為壓力角

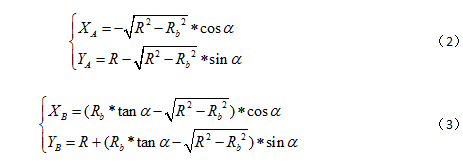

與切向X軸的夾角為壓力角  。進行齒廓測量時,起測點的坐標(XA,YA)和終測點坐標(XB,YB)如公式(2)、(3)所示。

。進行齒廓測量時,起測點的坐標(XA,YA)和終測點坐標(XB,YB)如公式(2)、(3)所示。

由于三軸聯動的測量方式是在齒輪嚙合線方向進行測量,與傳統的法向極坐標方式測量相比,相當于將齒輪旋轉了一個角度進行測量,使測頭與齒面形成了一個夾角,避開測桿與齒面最高點不必要的接觸。

這種漸開線齒廓新的展成測量方式作為“法向極坐標”測量方式的補充,在以下幾個方面得到很好的應用:

(1)大規格齒輪量儀結構布局,采用該技術,可以大大縮短儀器切向坐標軸的測量行程,優化儀器機械結構,提高機械精度,這也是國外大型量儀及精達JE152量儀成功運用的技術;

(2)內齒輪測量,采用該技術進行內齒輪測量,可以避免測桿與齒面的“干涉”現象,針對不同模數齒輪進 行測量時,不需要頻繁更換不同直徑測球的測頭,可以提高測量效率,改善測量方式,是非常有效的一種解決內齒輪測量難題技術。該技術最早形成日本專利,也是目前在精達所有內齒輪測量普遍采用的一項技術;

(3)精達首創“漸開線三軸展成結合柱形測頭解決微小齒輪測量”技術,這是本文的核心內容,這種測量 方式對于解決微小模數齒輪由于齒槽小、容易與測針發生“干涉”的問題有很好的效果,另外,測針容易制造,剛性好,是進一步往下突破被測齒輪模數的關鍵條件。新的測量方式如圖4所示。

圖4.三軸聯動配合柱型測針測量原理

3.微小齒輪測量的測頭及測針設計

針對微小齒輪測量,測頭切向方向的微測力是保證測量精度的關鍵前提,在通用三維數字式測頭的基礎上進行特殊設計和特殊調整,同樣是完成微小齒輪測量的技術關鍵。精達新型三維數字測頭采用特殊調整的微測力及各向可靠互鎖功能,在滿足微小齒輪測量的同時,仍要兼顧其他各種測量功能。

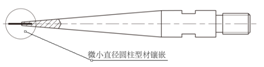

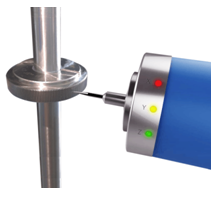

柱形測頭設計如圖5所示,測針可采用鎢鋼材質,剛性好,其0.2mm的柱型測針在小模數齒輪測量中的變形量極小,可以忽略不計,完全能夠滿足小模數齒輪的測量任務。圖6為0.2模數小齒輪測量情況。

圖5.圓柱形測針 圖6.小模數齒輪測量圖

柱形測針具有以下特點及優勢:

(1)利用圓柱端面的棱線與齒面接觸測量,基本符合在齒面法向方向接觸,并且在整個齒廓測量過程中棱邊與齒面法向方向保持不變,棱邊的磨損對測量精度損失不敏感,從而保證了測量的精度。

(2)圓柱直徑可以做的更小,保證進入到齒輪根部的起始測量位置,由于三軸測量避免了在齒廓測量過程中 測桿與被測齒面的干涉現象,不需要把測頭后面的測桿部分的直徑減細,提高了測頭整體剛性。

(3)該測針極易制造,可以直接采用高硬度微小直徑的圓柱型材,研磨端面,保證端面與軸線垂直,任意控制圓柱直徑,然后將圓柱部分鑲嵌到測桿體,形成微小齒輪測頭。

4.測量實驗

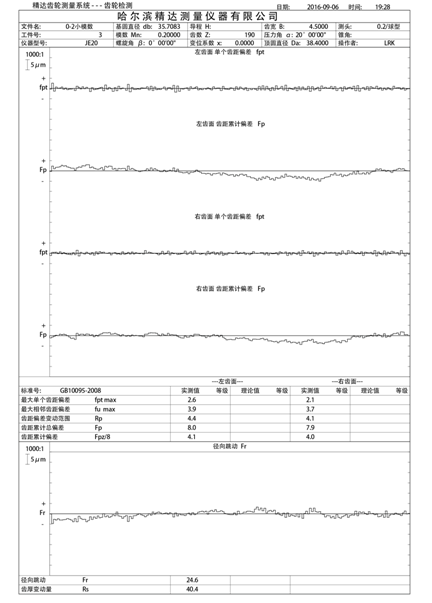

測量實驗采用模數為0.2,齒數為190的小模數齒輪,利用三軸聯動的測量方法對其齒廓、螺旋線、齒距進行檢測。齒廓和螺旋線報告單如圖7所示,齒距報告單如圖8所示。

圖7.齒廓、螺旋線報告單

圖8.齒距報告單

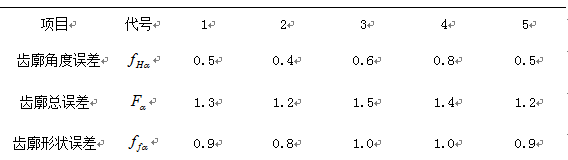

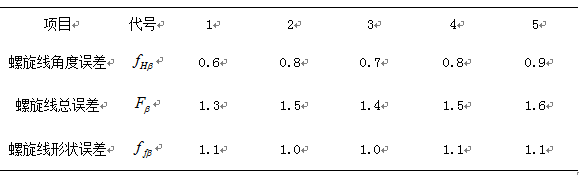

穩定性實驗是對同一齒輪的同一齒進行多次(5次)測量,將結果進行比對。結果如表1、表2所示。

表1齒廓誤差測量結果比較

表2 螺旋線誤差測量結果比較

由表1,表2中測量結果可以得出這種三軸聯動測量方法與微型柱形測頭配合測量,可以實現小模數齒輪的齒廓與螺旋線測量,并且測量結果穩定,精度和準確度很高。

5.總結

本文提出了采用三軸聯動測量技術與微型柱形測針配合測量,有效的解決了測量桿與齒面干涉的問題,保證了測量過程的完整性,提高了測量有效合理性,完美的解決了小模數齒輪的測量。與傳統測量方法比較,該測量方法簡單,測量范圍更為廣泛,突破了測量極限。經過實際測試表明,該測量方法正確可行,測量結果穩定、準確。

參考文獻:

[1]石照耀,張萬年,曲宏芬,小模數齒輪單面嚙合測量機的研制.儀器儀表學報,2011,4

[2]徐浩,小模數齒輪測量的現狀與趨勢.科技創新與應用,2013,3