2018-08-17 click: 9507

摘要:針對齒輪測量中心的發展情況,說明了三維數字測頭和測頭跟蹤技術產生的背景和必要性。闡述齒輪測量中心里現有的幾種測頭跟蹤技術,并指出各種技術在實際應用中的優缺點。通過在齒輪測量中心上應用測頭跟蹤技術進行擺線、凸輪軸及齒輪齒根輪廓的測量,說明測頭跟蹤測量的實用性與先進性,此技術今后可大量應用在未知曲線測量方面。

關鍵詞:齒輪測量中心;三維數字側頭;測頭跟蹤;擺線齒輪、凸輪軸測量;齒根輪廓測量

0 引言

齒輪測量中心是一種測量回轉體工件類空間曲線誤差項目的專用測量儀器,采用計算機和數控技術實現了測量的全部自動化。隨著齒輪行業的發展,齒輪測量中心的檢測目標不再是簡單的測量圓柱齒輪、齒輪刀具等工件,而是提出了很多表面曲線復雜,很難甚至不能用數學公式概括的工件,無法規劃測量軌跡,極大的增加了測量難度。最新發展的利用三維數字測頭技術配合測頭跟蹤技術就是在這樣的技術要求下應運而生。

1 齒輪測量中心及三維數字測頭

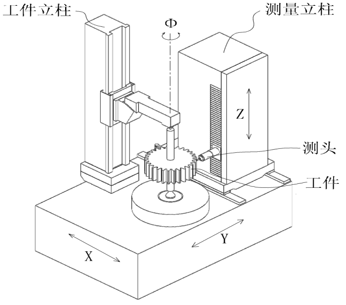

傳統的輪測量中心包括機械系統、數控系統和測量系統三部分。機械系統作為齒輪測量中心的主體,主要包括四個坐標軸:切向軸X、徑向軸Y和垂直軸三個方向的直線軸,以及旋轉主軸Φ。四個坐標軸都安裝有光柵傳感器,在運動控制指令下完成測量任務。測量系統只有切向X方向的電感傳感器,可以根據齒輪的漸開線原理,以Φ軸、X軸兩軸聯動的形式完成齒輪誤差的測量。

圖1齒輪測量中心結構

隨著技術的發展以及被測工件的復雜化和多樣化,測量系統單一的切向測量已經不能滿足需要,很多工件都需要垂直方向和徑向方向的測量。所以目前齒輪測量儀器的生產商都在積極研發三維數字測頭,其中哈爾濱精達測量儀器有限公司最早研發出三維數字測頭,并應用測頭跟蹤技術完成了未知曲線的測量。三維數字測頭是采用數字式光柵作為基準元件,在儀器切向(X)、徑向(Y)、垂直(Z)三個方向由軟件控制完成測力方向轉換,根據需要依靠精密的機械實現各向互鎖功能來進行配合測量,測頭上也有相應的指示燈來顯示正在使用哪個方向的測力來進行測量,如圖1所示。三維數字測頭是齒輪測量中心的最高配置,結合齒輪測量中心的四坐標軸系統,可完成各種復雜的測量任務。原則上只要測頭可以夠到的地方,配合相應的軟件,都可以進行測量。三維數字測頭具有測量精度高,測力可調范圍大,方向轉換靈活等優點。

圖2三維數字測頭

2 測頭跟蹤技術

由于測頭結構的限制,齒輪測量中心測頭每個方向的量程都在1mm左右,在不能規劃測量軌跡時,測頭的量程是不能完全覆蓋工件測量曲面的變化范圍的,有些情況無法以傳統的“標準軌跡”方法進行測量,如凸輪軸、擺線齒輪、圓柱齒輪齒根測量等情況就無法完成。測頭跟蹤技術是根據測頭傳感器采集的數據來控制機器主體各軸的運動,使測量過程中測頭在量程范圍之內工作,測頭工作范圍越小,說明跟蹤的越好。根據測量中心的結構,未知曲面采用徑向測量是最簡單方便的方法。徑向的機械結構簡單,慣性相對較小,控制精度高。但對于有些法向變化大的曲線,還需要在測量過程中進行轉換跟蹤坐標或者二軸、三軸同時跟蹤,優化跟蹤控制方案,才可以取得滿意效果。所以測頭跟蹤技術最好是與三維數字測頭配合使用。哈爾濱精達公司為貴州群建設計的齒輪測量中心就是采用三維數字測頭和直線電機配合測頭跟蹤技術實現了擺線齒輪、未知凸輪軸的測量。

測頭跟蹤方法有很多種,齒輪測量中心上應用的有閾值限定法,超前控制法等,還有根據電子齒輪軸軸跟蹤進行測頭跟蹤的。但是經過實踐,可以發現以上幾種方法都不能達到理想的跟蹤效果。閾值限定的跟蹤誤差在1mm之內,超前控制法的跟蹤誤差在0.3mm以內。運動控制卡自帶的電子齒輪功能也可以實現軸軸跟蹤,但由于運動控制卡的限制,經常在某些條件下無法完成跟蹤任務,如在凸輪軸測量過程中,若在最大值點附近開始檢測,且測量速度稍大,就無法完成跟蹤任務。可見其對測量速度的要求很高。

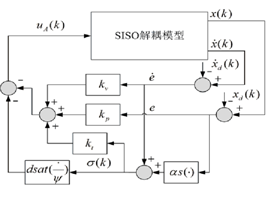

精達公司的測頭跟蹤技術,采用基于無模型自適應外環補償的魯棒滑模控制方法,實現了測頭的完美跟蹤。雖然滑模控制方法已經廣泛地應用在很多領域,但值得注意的是,從本質上講滑模控制方法是以被控對象的數學模型為基礎建立的。眾所周知,在實際中無論采用何種建模或者辨識方法,未建模特性和模型不確定性等因素總是存在并且可能會使基于該模型設計的控制系統的閉環性能變差甚至出現振蕩或發散的情況。與傳統的基于被控對象數學模型的控制方法不同,無模型自適應控制是一種建立在被控系統輸入和輸出數據基礎上的控制技術。與傳統基于模型的控制方法相比,無模型自適應技術具有以下優點[1]:

1) 以被控系統的輸入輸出數據為基礎,無需任何系統先驗知識;

2) 無需在線或者離線的訓練過程;

3) 計算量較小、結構簡單且容易實現。

無模型自適應外環補償控制的主要設計步驟如下:

1) 在每個采樣點建立等效動態線性化模型;

2) 通過系統的輸入輸出數據對偽偏導進行估計;

3) 通過選擇適當的準測函數設計無模型自適應控制律。

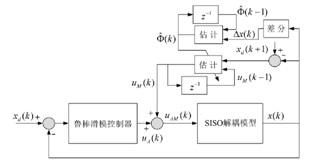

帶有無模型自適應外環補償的工魯棒滑模控制系統結構如圖3、圖4所示。

圖3魯棒滑模控制器結構示意圖

圖4帶有無模型自適應外環補償的魯棒滑模控制結構示意圖

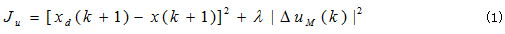

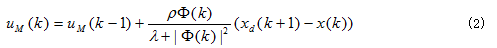

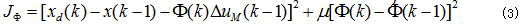

對于離散非線性系統,考慮控制準則函數

基于CFDL的無模型自適應控制律為

為實現式(2)表示的無模型自適應控制,需要利用時變偽偏導  。但由于被控系統的模型未知,所以

。但由于被控系統的模型未知,所以  的精確值無法獲得。因此,需要利用系統的輸入和輸出數據近似估算

的精確值無法獲得。因此,需要利用系統的輸入和輸出數據近似估算  。設計了一種偽偏導估計準則函數

。設計了一種偽偏導估計準則函數

其中,  為

為  的估計值;μ >0為權重系數。

的估計值;μ >0為權重系數。

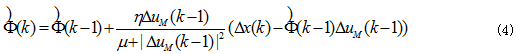

對上式關于  求極值,則

求極值,則  的估計算法可以表示為

的估計算法可以表示為

其中,η∈(0,1]為補償因子。權重系數μ的作用不是通常意義上的防止出現奇點,而是調節  的估計變化速度。

的估計變化速度。

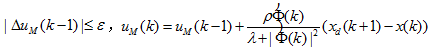

總結前述偽偏導估計方法(4)和控制算法(2),無模型自適應控制方案為:

,如果

,如果 或者,

或者, ,其中,

,其中,  為足夠小的正數,

為足夠小的正數,  為

為  的初值。

的初值。

采用無模型自適應外環補償的魯棒滑模控制方法進行測頭跟蹤,跟蹤誤差可以達到0.02mm以內。

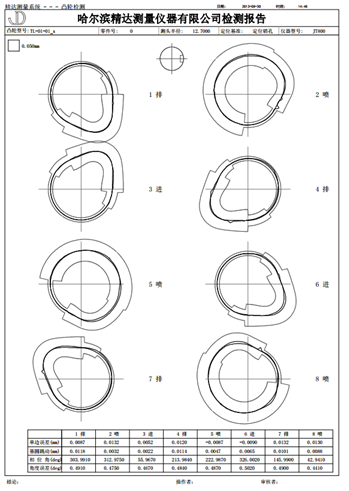

3.1 凸輪軸測量

凸輪軸是發動機、機油泵等機構里關鍵零件。對于凸輪軸這樣的工件在齒輪測量中心進行測量時,利用齒輪測量中心獨有的精密回轉軸系,最方便的測量方式是采用極坐標測量方式,而極坐標測量時,儀器徑向坐標在測量控制過程中,由于與回轉主軸的運動非線性,或者根本無法預知運動軌跡,利用前述測頭跟蹤技術很容易實現測量,對回轉圓光柵、徑向光柵及三維測頭徑向光柵進行數據采集處理,得到極坐標的測量數據,并可進一步進行誤差處理,得到如凸輪軸升程誤差等項目。凸輪軸測量結果如下:

圖5凸輪軸測量報告單

3.2 擺線齒輪測量

擺線齒輪作為RV減速器的關鍵部件,是目前行業最熱門的齒輪研究對象,由于擺線齒輪傳動過程需要進行修形設計制造,以利于傳動,同時,為提高擺線齒輪副傳動精度,減少機構“背隙”,RV機構中的擺線齒輪要求很高的制造精度。同理,在齒輪測量中心上,鎖定三維測頭的切向及垂直方向,主軸轉動,儀器徑向通過三維測頭的徑向測微功能,實現儀器徑向對主軸的測頭跟蹤控制,采用極坐標測量方式,對齒輪誤差進行全量數據采集及誤差處理,完成擺線齒廓的測量,測量結果如下:

圖6擺線齒輪測量報告1 圖7擺線齒輪測量報告2

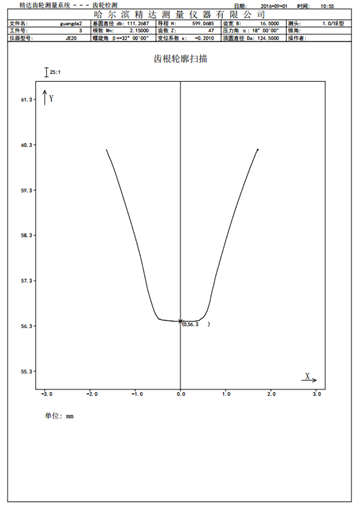

3.3 齒根輪廓測量

齒輪根部測量作為齒輪測量中心的擴展的輔助功能,隨著對齒輪制造質量的提高,越來越得到一些客戶的重視,齒輪根部不參與齒輪嚙合,不影響傳動質量,但是,由于“滾剃”、“滾磨”制造齒輪工藝,會產生加工結合部的臺階過渡,會在齒輪使用過程中產生應力集中,影響齒輪受力情況。由于齒根曲線的不確定性,在傳統的齒輪齒廓測量中,齒根部分是無法測量的。由于齒輪齒根部分無法用確切的數學公式表達,屬于一種未知曲面。而采用本文所論述的測頭跟蹤技術實現任意“未知輪廓掃描”功能,可以很好的完成齒輪根部掃描測量,豐富、提升了齒輪測量功能。齒輪輪廓測量結果如下:

圖8齒輪齒根輪廓打印報告

齒輪測量中心最早是針對圓柱齒輪測量發展起來的最新一代齒輪量儀,測量原理是采用標準軌跡精確控制形成所需要測量的空間標準理論軌跡曲線,由測微測頭進行誤差采集后進行誤差處理,完成所需要的誤差項目的測量。

在標準軌跡控制的基礎上,增加測頭跟蹤技術,除上述方面的應用外,還可大為擴展齒輪測量中心的應用功能:

(1)未知齒輪輔助測繪功能,提高測量效率;

(2)彌補大規格粗加工齒輪,標準軌跡法誤差超出測微測頭傳感器量程時無法測量的不足;

(3)大模數滾刀“凸頭”的測量;

(4)各種未知輪廓、形位誤差項目的測量。

本文針對齒輪測量中心的三維數字測頭和測頭跟蹤技術的必要性進行了分析和闡述,并通過實際應用展示了測頭跟蹤技術的優勢,實際上利用測頭跟蹤技術可以對任意未知曲線進行測量,這不僅解決了特殊齒輪測量問題,還增加了齒輪測量中心測量的靈活性,更是為比較測量方法的產生奠定了技術基礎,讓齒輪測量向個性化測量的發展方向邁出了一大步。

[1] Hou Z, Jin S. Model free adaptive control: theory and applications[M]. CRC

press, 2013.

[2] 周廣才 《齒輪坐標測量系統及齒輪坐標測量方法的研究》天津大學 碩士論文,1993.3

上一篇 重 要 聲 明